|

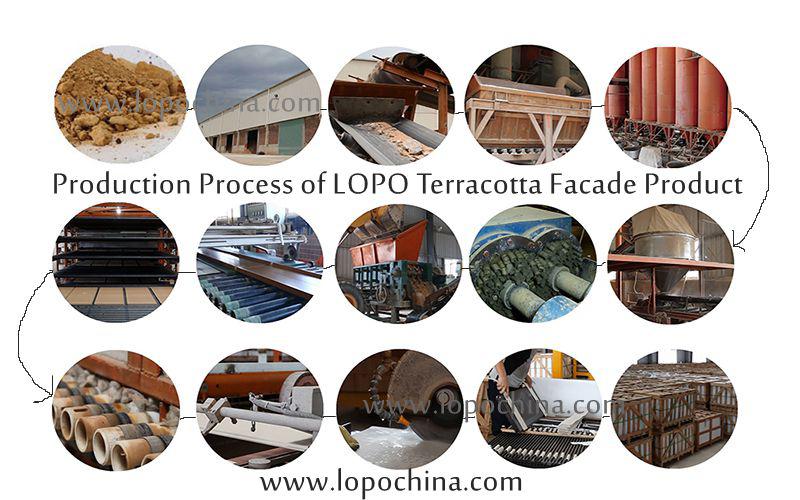

고품질 점토를 선별한 후 체질과 조분쇄를 거쳐 6개월간 숙성시키며, 반복적으로 뒤집어 적절한 수분과 입도로 건조시킵니다. |

| 실내 창고에서 원료를 추가 숙성시켜 자연 건조된 원료의 균질화를 보장합니다. |

|

|

배합표에 따라 원료를 혼합한 후 전문 레이몬드 기계로 일정한 세밀도 요구사항에 맞춰 분쇄합니다. |

원료 분말을 3차 숙성 균질화 장비(총 저장량 7,000톤의 115개 분말 저장탱크)에 투입한 후 완전 자동 컴퓨터 제어 계량을 시작합니다. |

|

| 준비된 건조 원료 분말에 물을 첨가하고 교반하여 과립화한 후, 일정한 온도와 습도가 설정된 배출 창고로 이동시킵니다. |

과립화된 원료를 이탈리아에서 수입한 진공 압출기에 투입하여 진공 압출 성형을 진행합니다. |

|

|

사이즈와 표면 평탄도를 인력 검사한 후, 성형된 재료를 80미터 5층 건조 킬른에 투입하여 8시간 동안 서서히 건조시킵니다. |

| 건조 후 검사 및 체질을 거쳐 260미터 롤러 킬른에서 8시간 동안 고온 소성을 진행합니다. |

|

|

롤러 킬른 공정 후 검사 및 등급 분류를 거쳐 제품의 모서리 가공 및 절단을 진행합니다. |

| 최종 제품은 검사와 포장 후 창고에 보관됩니다. |

|

완벽한 검사 및 품질 보증 조치

전체 생산 과정에서 LOPO는 공정 추적, 검사 및 피드백을 위한 엄격한 조치를 마련하여 제품 품질의 제어 가능성과 안정성을 보장합니다. 회사의 전문 시험실은 지속적으로 제품의 외관과 치수(평탄도, 모서리 직선도, 너비 치수, 색상 등), 다양한 물리적·화학적 성능 지표를 점검하고 관리합니다.